即背接触电池(Back Contact),是一种将电池的正负两极金属接触都放置在电池背面的技术,其正面无遮挡结构可以增加组件有效光照面积,提高光伏组件的转换效率。BC电池技术因其高效率和美观的正面外观,在光伏行业中备受关注。

图 1. IBC 电池片正反面外观

注:左图为正面,右图为背面

相比传统电池技术,正面无遮挡结构可增加组件有效光照面积约 4%-5%,或带动转换效率提升约1个百分点:以182尺寸/16BB的传统双面电极组件为例,我们在焊带宽度 0.26mm、细栅宽度25µm的假设条件下,测算得到其正面遮光面积约占其电池片总面积的4.07%;若改用BC电池的正面无栅线结构,则其有效光照面积可提升约4.24%。假设传统双面电极组件的转换效率为22.50%,在不考虑其他影响因素的情况下,正面无栅线设计或可助力其转换效率提高0.95个百分点。同时,这一结构设计回避了受光面接触电阻与掺杂浓度间的权衡问题, 因此可以一定程度地降低掺杂浓度以减小复合、提升钝化能力,削弱掺杂区对入射光的寄生吸收,增大电池开路电压和短路电流。此外,考虑到BC电池还可适当增加正负电极的接触宽度以降低串联电阻,其电池转换效率或还可以进一步提升。

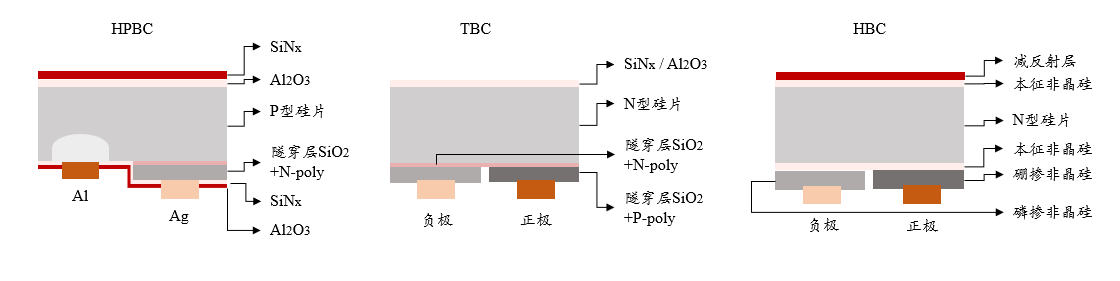

BC电池技术已经从早期的探索期进入到产业化阶段。目前,BC电池技术已经能够与其他光伏电池技术如TOPCon、HJT等结合,形成TBC(Tunneling Oxide Passivated Contact Back Contact)、HBC(Heterojunction Back Contact)等新型电池技术。这些技术结合了BC电池的高效率和正面无遮挡的优势,以及其他电池技术的高钝化质量、低温度系数等特点,进一步提升了电池的性能。如下图2所示

资料来源:《晶硅背接触太阳电池技术及发展》沈文忠,普乐科技,中银证券

图2. XBC 电池结构示意图

主要体现在衬底材质与钝化方式,需要权衡成本与转换效率。xBC电池结构之间的差异主要体现在各层材质的选择上:由于BC技术本质上属于平台型技术,可以与PERC、TOPCon、HJT技术叠加分别形成P-IBC、TBC、HBC等电池结构,这些BC技术路线之间的差异主要集中在各层材料的选择上。基区材质选择方面,P-IBC电池以P型硅片为衬底,TBC与HBC均以N型硅片为衬底,由于N型电池少子寿命较长,后者的转化效率通常高于前者;钝化结构设计方面,P-IBC正背表面通常只有SiNx/Al2O3提供钝化效果,TBC结构的被表面改用掺杂多晶硅+隧穿氧化层的结构加强钝化效果,HBC则使用p-i-n异质结的结构减少复合,由于TBC与HBC结构可以更好地减少载流子复合,其转化效率相对更高。

表1.xBC 电池衬底材质、钝化结构、减反膜材质上的主要差异

P-IBC | TBC | HBC | |

衬底 | P 型硅片 | N 型硅片 | N 型硅片 |

正面钝化结构 | SiNx/Al2O3 | SiNx/Al2O3 | 本征非晶硅 |

背面钝化结构 | SiNx/Al2O3 | 隧穿氧化层 | 本征非晶硅 |

减反膜 | SiNx/Al2O3 | SiNx/Al2O3 | TCO |

资料来源:《晶硅背接触太阳电池技术及发展》沈文忠,普乐科技,中银证券

由于技术尚未完全成熟定型,当前不同厂商的xBC路线之间存在转换效率与工艺复杂度的取舍:目前,国内已开始商业化量产的ABC(All Back Contact,全背接触)电池与HPBC(Hybrid Passivated Back Contact,混合钝化背接触)电池均是具备隧穿氧化层结构的TBC技术路径分支,但两者在效率与成本间的取舍上有明显差异。

1)HPBC追求高性价比,遵循LCOE第一性原理为,仅需一种背面掺杂且无需激光分隔两种发射极,流程大幅简化:HPBC以P型硅片为衬底,由于采用了TBC+PBC的设计思路,其仅在N区发射极使用了隧穿氧化层的钝化方式。同时,HPBC并未在背部进行两种掺杂,也无需激光开槽分隔两种发射极,新增工艺流程相对较少,但由于P区并无隧穿氧化层加强钝化效果,其转化效率不及ABC技术路线, 属于成本较低、性价比较高的一种电池量产路线。代表企业和产品是组件龙头企业隆基的第一代BC产品Hi-Mo 6。

2)ABC追求高效,背面进行两次重掺杂并全域钝化,新增设备与工序均较多:ABC电池与TBC电池技术路径相近,以N型硅片为衬底,由于涉及两次不同种元素的掺杂,该路线或相比HPBC技术多一道掺杂工艺、一道掩膜生成工艺, 同时 P+发射极和N+发射极制备完成后还需要增加一道激光开槽分隔工艺,对高温扩散炉、CVD 或 PVD 设备、激光设备的需求增量较大。尽管工艺 流程复杂,但这一技术路线采用了少子寿命更高的 N 型衬底,并对整个背面进行了隧穿氧化层钝化,可实现相对较高的转换效率。代表企业和产品是已开始商业化量产的爱旭 ABC。

上图:BC组件外观展示

下图:传统电池组件外观展示

全黑组件外观更符合建筑美学,满足高端分布式市场需求:BC 电池的正面无栅线设计使其正面呈 现出全黑色外观,相比传统电池组件正面网格状栅线的设计,BC 电池的外形更容易融入建筑当中, 尤其适用于别墅屋顶等高端分布式场景,因此在欧洲等高端户用市场拥有一定需求。尤其在海外市场,BC 组件相比传统 PERC 组件存在超0.20美元/W的溢价,其美学价值受到认可。

双面率逐步提升至 70%,背面发电量有望随之提升:BC电池将原本位于正面的栅线转换至背面,背面遮挡面积随之增大,因此BC组件的双面率(背面发电效率/正面发电效率)普遍偏低,以爱旭股份的ABC组件为例,其双面率早期仅约 40%。由于背面发电增益较低,尽管BC 组件具备更高的正面转换效率,但在关注LCOE的集中式应用场景中,其渗透率仍然有限。但伴随技术的逐步优化, 2023 年底爱旭股份在新品发布会上推出“恒星系列”组件,双面率达到70%,同期隆基发布了Hi-Mo9产品,双面率同样达到了70%,与PERC技术路线65%-70%的双面率基本持平。

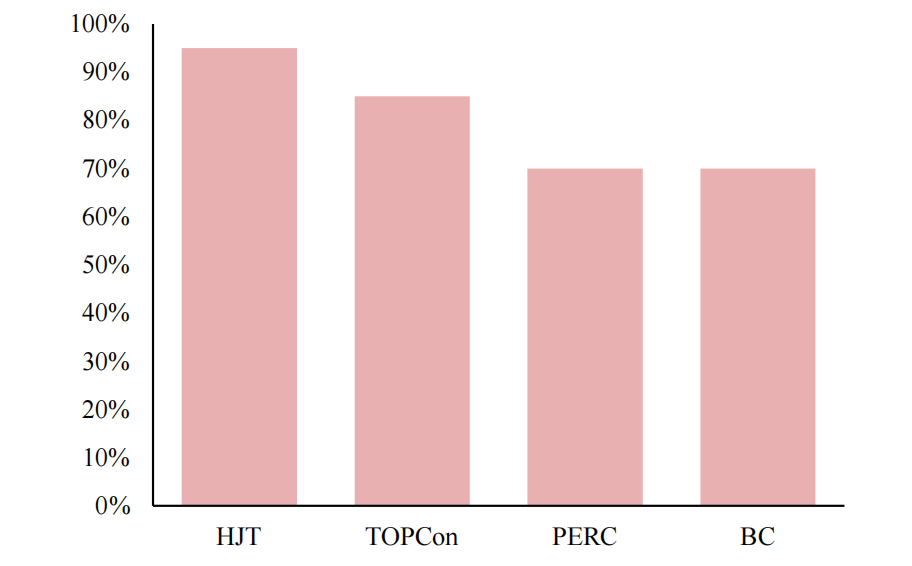

图3,不同电池技术的双面率对比

由上图可知,地面反射率一般处在 15%-30%的区间,双面率变化对光伏电池发电量影响相对有限:一般而言, 光伏电池的实际发电功率等于正、背面发电功率之和,即等于“电池面积×标准光强×正面效率+电池 面积×(标准光强×地面反射率) ×(正面效率×双面率)”。在地面反射率越小的应用场景中,发电 功率对正面效率(即转换效率)的变化更加敏感;而在地面反射率较大的应用场景中,发电功率对双面率的变化更加敏感。根据光伏电站三维设计软件供应商坎德拉的数据,在常见的地面电站安装 环境(如沙戈荒、草地林地等)中, 地面反射率一般处在 15%-30%的较低区间,而 2018 年我国出台的《关于征求光伏前沿技术对标工作意见的函》则更为保守地提出双面组件背面反射率按照不超 过 5%测算,由此可见,双面率变化对光伏电池发电功率影响实际较为有限。70%双面率情况下,我们预计 BC 组件已经可以依靠正面转换效率增益弥补背面发电功率损失。

受限于当前BC电池的工艺成熟度,xBC电池良率仍然较低。根据2023年公开的数据,ABC(N型)与HPBC(P型)在电池片环节的良率可分别达到93%和95%以上,但相比TOPCon电池片99%以上的良率仍有较大差距。若电池片良率每提升1个百分点,最终电池片环节的总成本有望下降约0.004元/W,良品率的提升对BC技术的降本起到了关键作用。

作为光伏电池检测行业的龙头企业,严质检测提出了相对应的解决方案及相关产品。